A produção de capa dura é essencial na indústria gráfica, sendo responsável pela durabilidade e pelo visual sofisticado de livros e materiais encadernados.

Com a demanda crescente por produtos de alta qualidade, otimizar cada etapa do processo produtivo se torna crucial.

Neste blog, vamos explorar como a máquina MCE 2G Semiautomática TÜNKERS pode transformar a produção de capa dura, desde a preparação e manuseio dos materiais até a manutenção do equipamento.

Produção e manutenção de capa dura com a máquina MCE 2G Semiautomática TÜNKERS

Neste tipo de produção de capa dura, é necessário levar em conta a somatória e/ou a aleatoriedade de possíveis interrupções.

Além disso, essas máquinas possuem funcionamentos que exigem o manuseio de um ou mais operadores.

Preparação do equipamento:

Para a produção de capa dura, é importante considerar de 30 a 60 minutos como tempo de preparação inicial:

- O material de reposição precisa estar preparado;

- Se houver mudança de formato, todo o set-up deve ser refeito.

Para mais rapidez no dia seguinte, também é necessário considerar ao menos 30 minutos de encerramento, para:

- Limpeza da coladeira;

- Limpeza da mesa;

- Limpeza dos cilindros de borracha.

Manipulação:

O cuidado com a limpeza é fundamental na produção de capa dura, pois o processo de acabamento gráfico é responsável pelo enobrecimento do produto.

Manter as mãos livres de cola é essencial para garantir que o revestimento da capa dura seja posicionado corretamente, sem sujar o material ou comprometer o registro.

Uma dica é manter um pano umedecido sempre por perto! Utilizar o pano para limpeza da ponta dos dedos ajuda a manter a qualidade da capa dura.

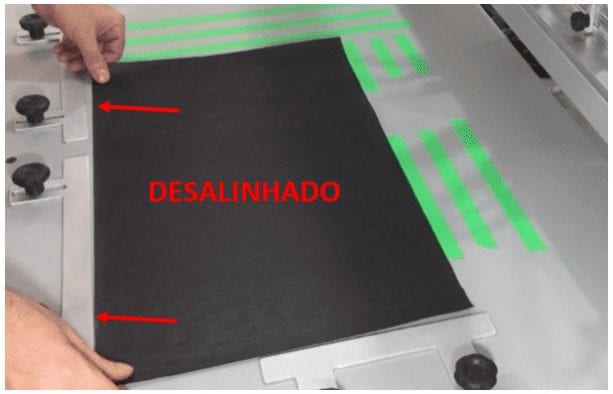

O posicionamento da folha de revestimento já com cola na mesa é feito manualmente, e mesmo que a centralização do papelão seja automatizada, o registro da capa dura não ficará bom se o revestimento não for colocado exatamente nos batentes.

Leia nosso blog sobre Como as empresas gráficas podem inovar após a crise?

Material:

O corte do material para capa dura deve ser o mais preciso possível.

Erros no corte podem prejudicar a encadernação de capa dura, especialmente se uma pilha de revestimentos for cortada de forma desigual.

Isso pode resultar em ajustes frequentes na máquina, aumentando o número de set-ups necessários.

Cartão ou papelão:

A movimentação automática de materiais na produção de capa dura exige qualidade consistente.

A variação de umidade e temperatura pode causar empenamento ou ondulações no papelão, comprometendo a qualidade da capa dura.

Métodos como o uso de desumidificadores ou empacotamento do material ajudam a manter a planimétrica do papelão.

Papel de revestimento

Para capas duras, é importante escolher revestimentos com características adequadas, como maleabilidade e porosidade.

O revestimento laminado deve ser aplicado com cuidado para evitar deformações que possam comprometer a capa dura.

Logística:

A logística é crucial na produção de capa dura.

Os operadores devem ser responsáveis por abastecer e retirar materiais da máquina, garantindo um fluxo contínuo de produção.

Um operador dedicado pode melhorar a eficiência na produção de capa dura, além de rodízios para manter todos os envolvidos treinados.

Manutenção:

A manutenção preventiva é vital para evitar paradas inesperadas na produção de capa dura. Lubrificação, avaliação de ruídos e limpeza regular são práticas recomendadas.

Evitando o acúmulo de cola na produção de capa dura

Boas práticas incluem:

- Diminuir a quantidade de cola. A camada/filme de cola deve ser o menor possível desde que permita concluir a dobra das abas sem secar. Quanto menos cola, menor a possibilidade de acúmulo de sujeira. A cola quente é mais forte e permite trabalhar com uma camada menor;

- limpeza das gotas de cola que ficam na folha de revestimento após a aplicação da cola. Parece no vídeo que eles já solucionaram isso unindo o papelão na folha com cola em cima de um pano, o que evita acumular cola nos rolos;

- Diminuir a quantidade de ponteiras que separam a folha do cilindro (por exemplo, trabalhar apenas com duas para que fique com menos gotas na folha);

- Diminuir a pressão dos rolos, desde que fique com pressão suficiente para tracionar a capa dura corretamente para frente e para trás. Diminuir a pressão significa aumentar a distância entre o rolo superior e inferior;

- Limpeza do papelão. A poeira (pó) do papelão acumula nas microgotas de cola que podem ficar na borracha. Limpar o papelão ajuda bastante porque no corte desse material cria-se muita poeira. Normalmente limpam com ar ou as laterais cortadas com escova;

- Pulverizar um pouco de spray siliconado sobre os eixos emborrachados, pode ajudar a acumular menos sujeira; a folha de revestimento que recebe a cola pode ficar com as abas encurvadas depois de receber a cola, isso varia de papel para papel, varia de gramatura para gramatura e varia de laminação para laminação (plastificação). Depois de receber cola, normalmente o papel deforma na extremidade; se for possível, o ideal é utilizar folhas com gramaturas e laminação que evitem essa deformação, quanto mais plana ficar a folha depois de receber a cola, reduz a chance das abas encostarem nos cilindros superiores.

- Quanto maior a frequência da limpeza dos rolos superiores, menor a chance de acumular bastante sujeira. Isso significa que a limpeza ficará bem mais rápida do que deixar para limpar somente uma ou duas vezes ao longo do dia;

- Utilizar água morna na limpeza dos rolos torna o trabalho mais fácil, mas sempre com o pano apenas úmido, não molhado!

A Tünkers é especializada em alguns segmentos da indústria gráfica: máquinas de acabamento, aplicadores de cola e equipamentos de encadernação.

Nossos produtos apresentam maior durabilidade, menor custo de manutenção e simplicidade na operação.

Oferecemos manutenção e serviços com técnicos certificados, reposição de peças e acessórios, treinamento especializado para operação das máquinas e equipamentos, além de serviços de consultoria para atender as necessidades específicas da sua empresa.

Precisando otimizar espaço e aumentar a produtividade da sua empresa? Fale com a nossa equipe!